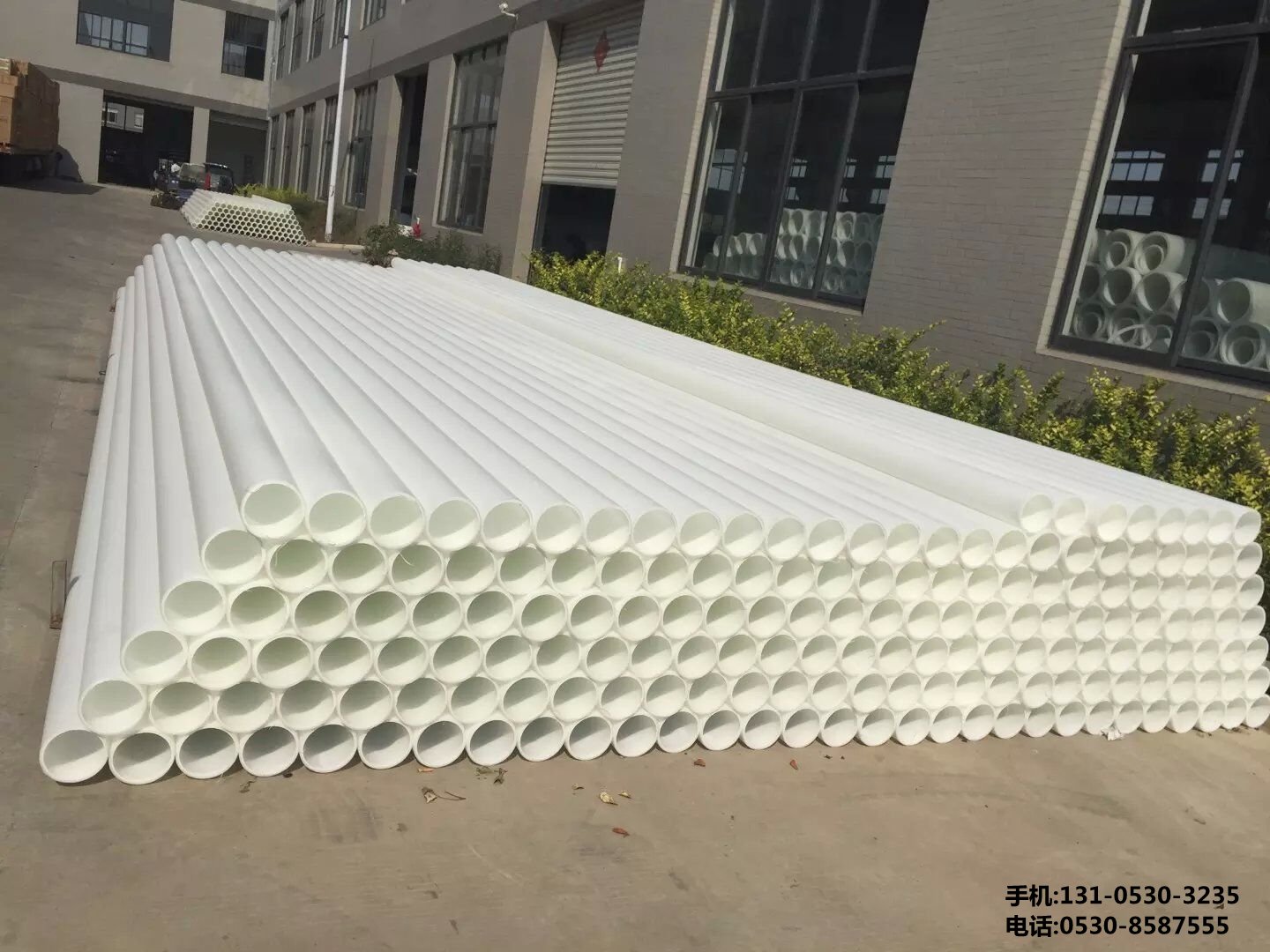

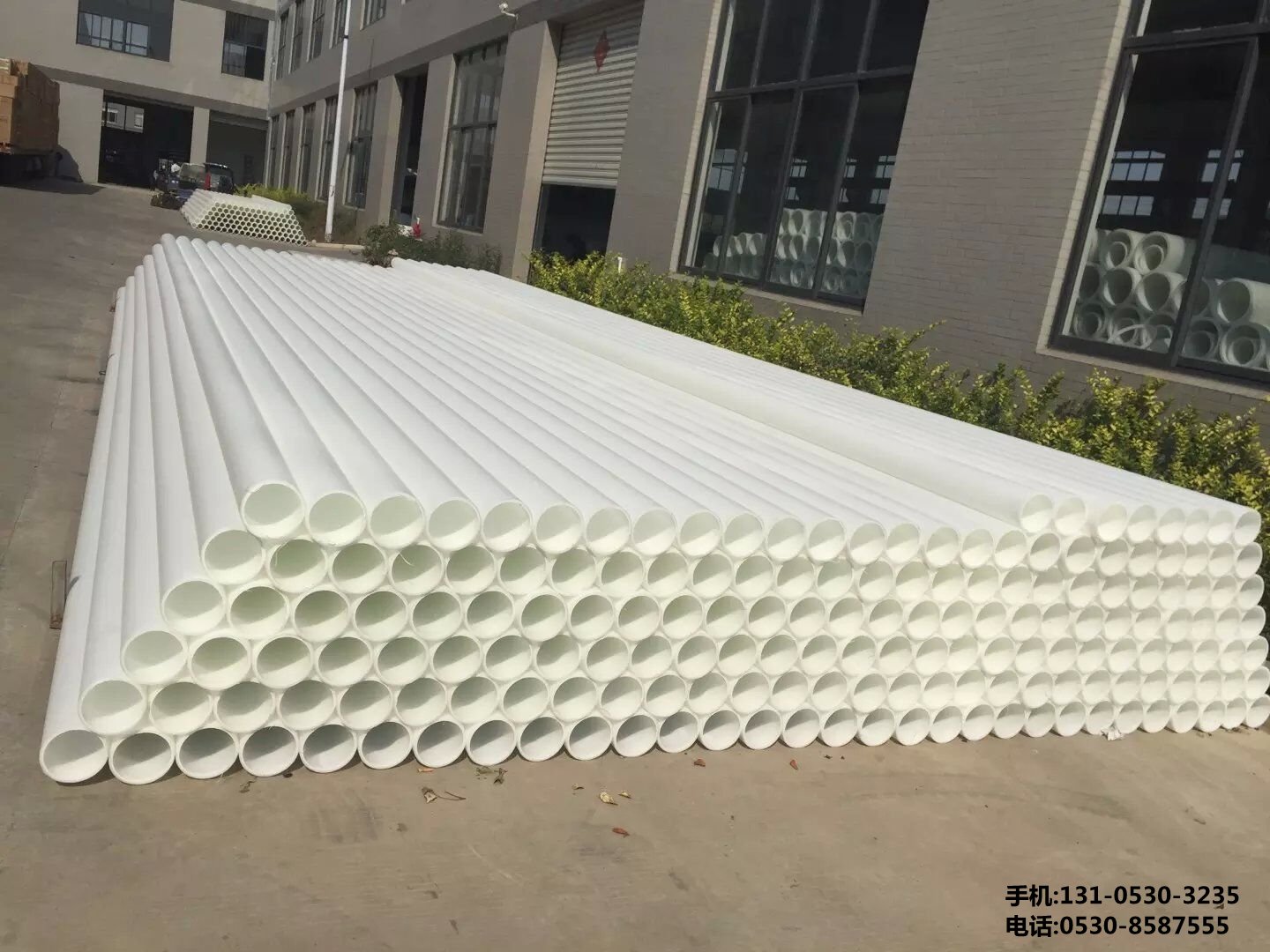

防静电PP管焊接流程详解

在众多工业应用中,

防静电PP管以其***异的化学稳定性、电***缘性和******的机械性能被广泛使用。***别是在输送易燃易爆或者静电敏感的流体时,防静电PP管显示出其******的***势。然而,为了确保管道系统的完整性和安全性,正确的焊接流程至关重要。本文将详细阐述防静电PP管的焊接流程,以确保每个步骤都能***执行,从而保障管道系统的可靠性。

正文:

一、准备工作

1. 材料选择:确保所有管材和配件均为防静电PP材质,并满足工程要求的标准。

2. 工具准备:准备相应的焊接设备,包括热风焊枪、切割工具、打磨工具等。

3. 环境控制:在无尘、干燥的环境中操作,避免湿度高和温度过低影响焊接质量。

二、切割与预处理

1. 切割管材:使用专用的切割工具对防静电PP管进行直线切割,确保切面平整。

2. 管端预处理:对切割后的管端进行必要的打磨和清洁,去除毛刺和杂质。

三、对齐与固定

1. 对齐管材:确保待焊接的两段管材或管材与配件对齐,接口处无间隙。

2. 固定管材:使用专用夹具将管材固定,防止在焊接过程中发生位移。

四、加热与焊接

1. 预热处理:使用热风焊枪对管材及配件的焊接面进行均匀预热,直至表面微熔。

2. 焊接操作:将预热后的两段管材或管材与配件迅速而稳定地对接在一起,保持一定的压力,使焊接面融合。

3. 冷却定型:完成对接后,保持压力不变,等待焊接部位自然冷却定型。

五、检查与测试

1. 视觉检查:检查焊缝是否均匀,无烧焦、裂纹或未熔合现象。

2. 压力测试:进行压力测试以检验焊接部位的密封性和强度。

3. 防静电测试:确认焊接后的管道系统仍然保持******的抗静电性能。

六、整理与收尾

1. 清理现场:清除所有切割和焊接过程中产生的废料。

2. 标记记录:对完成的焊接接头进行标记,并记录焊接参数和结果,便于未来的维护和追踪。

结语:

防静电PP管的焊接流程需要严格按照规范执行,从准备到后续的检查测试每一步都不可忽视。只有通过精心的操作和严格的质量控制,才能确保防静电PP管系统的稳定性和安全性。通过遵循上述焊接流程,可以有效提升防静电PP管道的使用寿命,降低维护成本,同时保障生产过程的顺畅与安全。